新闻中心

推荐产品

- 搅拌式浮选机

搅拌式浮选机工作原理搅拌式浮选机工作时,随叶轮转动,槽内矿浆从四面经槽底由叶轮下端吸气至叶轮叶片之间......

- BF浮选机

BF浮选机设备可普遍用以稀有金属、轻金属、和矿山企业物的选别,浮选药剂槽合适于大、中小型浮选药剂厂的......

- XJM浮选机

XJM浮选机工作原理XJM浮选机属机械搅拌自吸式式浮选机,关键用以筛分0.5毫米下列的煤末,与此同时......

工艺流程

螺旋溜槽的工作原理、优势及应用领域详解

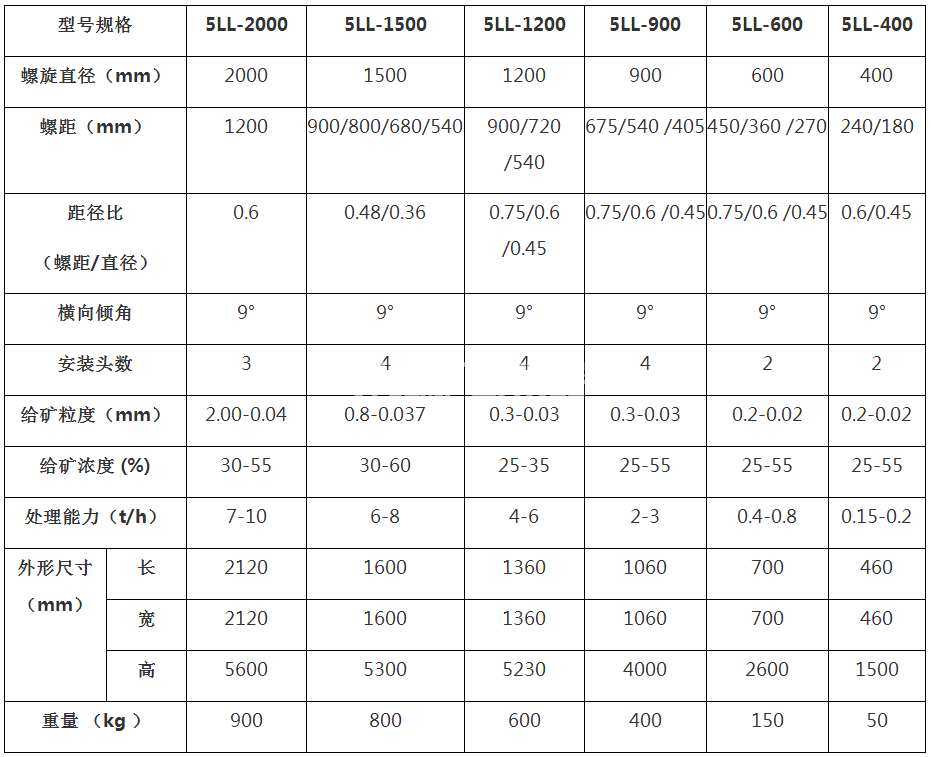

螺旋溜槽作为一种高效的矿物分选设备,在现代选矿工艺中扮演着重要角色。其工作原理主要基于斜面流分选流程,通过巧妙利用重力、离心力和水流作用实现矿物的有效分离。

在具体操作过程中,矿浆被输送到具有一定倾斜角度的斜槽或斜坡上。在水流的推动作用下,矿粒群逐渐松散并形成分层。较轻的矿物颗粒会快速从槽体上部排出,而比重较大的矿物则滞留在槽体内部或以较慢速度从下部排出。通过这种分选方式,可以分别获得精矿和尾矿,实现矿物的有效分离。

螺旋选矿机特别适用于海岸、河边、沙岸和溪床等区域的矿物开采。该设备具有多项显著优势:结构设计合理,安装简便,占地面积小,操作简单易学。在实际应用中,其选矿过程稳定可靠,矿物筛分效果清晰,处理能力强,选矿效率高。此外,设备还具有超高的富集比和回收率,运行稳定可靠。

从设备特性来看,螺旋溜槽采用轻量化设计,具有良好的防潮、防锈和防腐蚀性能。它能够很好地适应给矿量、浓度、粒度和品位的变化,展现出强大的适应能力。这些特点使得螺旋溜槽在各种复杂工况下都能保持稳定的工作性能。

在实际使用过程中,操作人员需要先将螺旋溜槽垂直竖立,并校准垂直线。通过铁架或木架将设备固定在合适位置后,使用砂浆泵将矿砂输送至螺旋上方的两个进料口。在加入适量水并调节矿浆密度后,矿浆会自然从高处向低处旋流。在旋转的倾斜面上,矿浆会产生连续的离心力,利用矿物的重力、粒度和形态差异,通过旋流产生的重力和离心力作用,实现矿物与砂石的有效分离。

螺旋溜槽的独特优势主要体现在以下几个方面:首先,设备大型化设计使其具有较大的处理能力,能够满足现代矿物处理对规模效益的要求。其次,设备对微细颗粒级矿料的处理能力突出,特别是对-0.047mm粒级的矿物处理效果显著。传统设备通常只能保证+0.047mm粒度的回收,而螺旋溜槽在这方面表现更为优异。

随着水力学、两相流和机械振动学等学科的发展,玻璃钢溜槽的技术水平不断提升。设备从最初单纯利用重力和水流阻力,发展到如今能够复合应用离心力、设备振动力和磁力等多种力场。通过这种复合力场的作用,不仅提高了有用矿物的富集效果,还增强了细粒和微细颗粒的分离能力,显著提升了矿物回收率。

在节能环保方面,螺旋溜槽也表现出色。设备占地面积小,空间利用率高,用水量和耗电量都较低,充分体现了现代选矿设备对节能环保的重视。此外,设备操作简便灵活,选别过程稳定可靠,结构设计简单,便于日常维护和管理。

从结构组成来看,螺旋选矿机主要由六个部分组成:给矿匀分器、给矿槽、螺旋槽、设备选取槽、产品集聚斗以及槽支架(包括十字架或三角架)。其中,由旋转片连接而成的螺旋槽是设备的核心部件。螺旋片采用玻璃钢(玻璃纤维增强煤矸石)材料制成,通过螺纹连接在一起。螺旋槽的分选面预先涂覆有耐磨层,具有质轻、坚固、耐用的特点。

螺旋槽上方设有多管给料匀分器,能够确保矿物分选均匀,控制简便。选矿器可以灵活安装在支架的十字架或三角架上。均匀的矿浆通过安装在螺旋槽首端的给矿溜槽缓慢输送到旋转槽面上进行选别。螺旋槽尾部安装有阀式新产品获取槽,能够将分选后的产品按品位分为三类或四类。通过调节阀块的位置,可以改变各产品的截取宽度。

新产品集聚斗采用同心环形筒设计,能够将已选取的多方向矿流分别汇集并引导输出。玻璃钢溜槽的横截面和曲线斜率经过精心设计,特别适合细颗粒材料的选别。这种设计不仅提高了分选效率,还延长了设备的使用寿命。

螺旋溜槽的应用范围广泛,特别适用于处理粒度在0.3-0.02mm之间的细粒物料。它能够有效分选铁矿、钛铁矿、铬铁矿、硫铁矿、锆英石、金红石矿、独居石矿、磷乙矿、钨矿、锡矿石、钽矿、钽铌矿等多种矿物。此外,对于具有密度比重差异的其他有色金属、稀有金属和非有色金属矿体,螺旋溜槽也能发挥出色的分选效果。

在实际应用中,螺旋溜槽的操作人员需要定期检查设备的运行状态,及时调整各项参数,确保设备始终处于最佳工作状态。通过合理使用和维护,螺旋溜槽能够长期保持稳定的分选效果,为选矿企业创造可观的经济效益。